【三菱ケミカルNewsLetter】化学プラントのDXを、20~30代がけん引

社員の自発性を活かす仕組みで、さらなる安全を目指す

2022.3.29 13:00

三菱ケミカルは、素材から機能商品といった幅広い分野の製品を通して、あらゆる産業の基盤を支えるとともに、化学の力で世の中に貢献することを追求しています。この実現に向けて、社員の自発性を重視しながら、DX(デジタルトランスフォーメーション)に取り組んでいます。

【1】三菱ケミカルのDXについて

■概要・背景

一般的な化学プラントが直面する課題には、設備の高経年化によるリスクへの対応、少子化による労働力人口の減少など様々なものがあります。特に、機器に特殊な加工が必要であるなど、安全の確保や条件の複雑さから、人間の手作業をDX化するのは難しいとされています。

こうした背景を受け、三菱ケミカルでは、近年の技術や機器の進歩を取り入れながら、社員の自発性を活かす仕組みで化学プラントのDXを推進し、製造現場の変革を目指しています。

三菱ケミカルは、経営の基本方針の1つに「ICT、IoT、人工知能(AI)などの技術を活用しイノベーションを加速させること」、

さらに「健康経営を実践し、すべてのグループ員が意欲的、自発的、主体的に仕事に取り組めるような『人を活かす経営』」を掲げています。

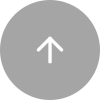

DXの推進についても経営の基本方針を踏まえ、社員の自発性を重視。20~30代の若手社員が率先して製造現場で課題解決に向けた検証を展開するなど、化学プラントのDXのフロンティアに立っています。

■三菱ケミカルのDXが目指すもの

三菱ケミカルでは、上記のような取り組みを通じて目指すこととして、①安全・安定②業務効率化③生産性向上④高品質を掲げています。

特に、「安全」は絶対的な命題であり、「安定」はトラブルを減少させ供給責任を果たすため必須です。また、機械に任せられる部分は任せ、ジェンダーや年齢に関わりなく働ける環境につながる「心身負担軽減」も目指しています。

さらに、日誌をオンライン上に残すなどで、次の作業者への引き継ぎだけではなく管理者も管理、分析や解析をしやすくする「業務効率化」「生産性向上」も重視しています。

【2】取り組み紹介:社内のDXに関する意識を、自発的な意見交換などで醸成

■概要・背景

三菱ケミカルでは、製造現場の課題をDXで解決するために、DXを「難解なもの」「専門の人間が扱うもの」と特別視せず、自然に取り入れ上手く活用しようとする「DXマインド」を全社員で築き上げていくことが重要と考えています。現場の声にしっかりと耳を傾け、シーズではなくニーズから推進していくことを重視しています。

そこで、全社員が積極的にDXに関心を持てるよう、「DXマインド」を浸透させる取り組みを行っています。

■具体的な活動‐自発的にDX活用に取り組む若手社員を中心に意見交換

「DXマインド」を全社員に浸透させるため、まずは「DX推進分科会」を開き、各拠点から自主的に参加した約130名でDXに関する意見交換を行いました。参加者の8割以上は20代もしくは30代という若手社員で、分科会以降も、本社と各拠点でDX推進のキーとなる活動を展開しています。

例えば、チャットツールや資料を共有するプラットフォームの活用や交流会の主催を通じて全社の横通しをする、本社の奥津 肇、事業所における活動推進を担う富山事業所の山田 勝之、製造現場の立場ももちながら活動を牽引する香川事業所の澤田石 愛実のように、様々な立場・角度から社内の意識醸成を進めています。若手社員である山田、澤田石もDX推進の核を担い、社内に働きかけて展開しています。

DX推進に関するオンライン会議の様子 左:山田 右:澤田石 右下:奥津

山田や澤田石のような若手社員が中心となった取り組みの一つに、部署や事業所の壁を越えて様々なDXツールに関する情報交換ができるプラットフォーム「みんなの広場」の立ち上げがあります。「みんなの広場」では、有志で参加した社員同士が、現場の課題解決へ向けたDXツールの活用に関する相談や、各現場の成功例・失敗例などを共有しています。立ち上げ以降も若手社員が各拠点の他の社員を積極的に巻き込み、現在では参加者は1,000名を超えています。さらに、有志で参加した社員同士でDXに関する議論を重ねるイベント「実務者交流会」を定期的に開催しています。

「実務者交流会」の様子(新型コロナウイルス感染症流行より前の記録)

「みんなの広場」、「実務者交流会」をどちらも有志で参加としているのは、主催者同様参加者も主体性を持ってDXと向き合うことが「DXマインド」の形成に繋がるとの狙いからです。

■テーマに取り組む中での、担当者の感触

―開始当初は、作業現場から「DXなんて」と抵抗されることを予想していましたが、実際にはそんなことはなく、「実務者交流会」には毎回全国から100名以上の社員が自発的に参加し、意見交換も活発です。「いつも新しい気付きがあってよい」、「綺麗事だけではなく失敗例なども共有できて大変参考になる」という声が出てきています。年代問わず多くの社員がDXに対して前向きに、新しいアイデアを出してくれています。中には、自らビッグデータ解析を学び、DXに関する発想力・思考力を鍛えている社員もいます。各チーム・事業所ごとの問題意識を会社全体に共有することで、「DXマインド」が浸透してきていることを感じています。しかし、現場の困りごとを解決する楽しさを感じられるまでには、もう少し道のりがあると考えています。

今後はさらなるコミュニケーションの活性化を図り、どんどん新しいことに挑戦して成功体験を積み上げることで「DXモチベーション」を高め、楽しみながら新しいツールやアイデアを試していける環境を作っていきたいと考えています。

【3】取り組み紹介:エンジニアリング担当と製造現場担当がタッグを組み、「心身負担軽減」を追求

■概要・背景

化学プラントの製造現場では、重量物を扱ったり、室温の高い中で人による手作業がまだ多く残っているとされています。三菱ケミカルでは「心身負担軽減」をテーマに、「安全」と「人にやさしい現場づくり」を目指し、DXを活用した改善に取り組んでいます。

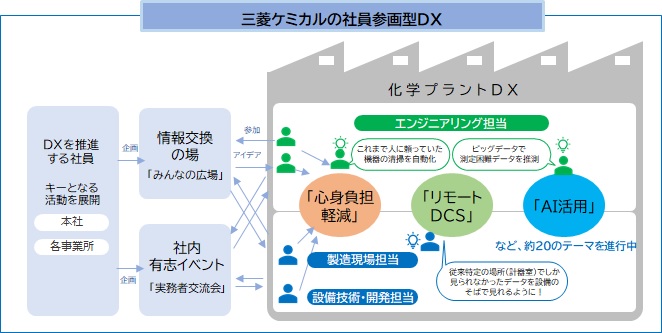

主にフィルムやシートを生産している滋賀事業所では、製造工程の重要装置である「キャストロール」の清掃自動化を現在検討中で、2022年度中の実装に向けて取り組んでいます。

「キャストロール」とは、溶融樹脂を冷却し、シート表面状態を決定づけるロールのことです。例えば、滋賀事業所で製造するICカード用途の場合、その後のお客様における二次加工性(熱プレス、印刷性等)を左右する重要な装置です。製品切り替えのタイミングで清掃が必要ですが、キャストロール自体が高温になっていること、溶剤の吸引リスクがあること、作業時間も数時間ほどかかることなどから、心身に負荷の大きい作業となっています。清掃具合が不均一となれば不良品となりえることから、DX化が困難で熟練した運転員にしか作業できない領域でした。

■具体的な活動‐エンジニアリング担当と製造現場担当が組んで検証

清掃自体をなくすことは難しいため、様々な手段を検討し、現在、溶剤を使わずに安全に清掃ができる手段での自動清掃を検証しています。設備改造や生産効率化を検討するエンジニアリング担当と、実際に生産工程に携わる製造現場担当で連携しています。

手法を検討したのは、エンジニアリング担当の平野 清です。清掃の工程等を数値解析し定量評価を行いながら、従来DX化が難しかった作業内容の見直しに取り組んでいます。

さらに、機械から離れたところからの遠隔操作も実現に向けて進めています。

実際の現場で適用できるか検証を行うのは、製造現場担当の、佐々木 崚。現場で、自動運転の技術を十分に運用できるか、実地の検証にあたっています。

この連携をもとに、溶剤を使わない清掃手段はフィルム品質、周囲への影響、作業性など導入の判断基準をほとんどクリアしました。残る確認事項がクリアでき次第、早ければ2022年度中に導入予定です。

■期待できる事項

キャストロールの自動清掃が実現すると、心身への負荷軽減と、安全性の向上が期待できます。これは、作業そのものの安全性だけでなく、雇用年齢の上昇による高齢化への対応や、個人の技量に依存しない品質の保持なども実現できる可能性があります。社内にも検証内容を共有していることから、他の部署からも「うちにも導入したい」という声もあり、 「キャストロール」以外のロールへの横展開も検討予定です。

■テーマに取り組む中での、担当者の感触

―これまで人に頼っていた部分を自動化させるのは想像以上に大変で、試行錯誤の連続です。改めて人の手や目はすごい機能を持っている、と感じました。しかし、だからこそ未来のために自動化したい、という想いで取り組んでいます。

今までDXに触れてこなかった社員も、人材育成の機会などにより、DXの知識を身に着け、自身の現場で先頭に立って取り組んでいます。次の世代やDXの知識がない社員も、DXに取り組んでいける様々な機会があると感じています。

【4】取り組み紹介:安全性に加え、人材育成も狙う「リモートDCS」

■概要・背景

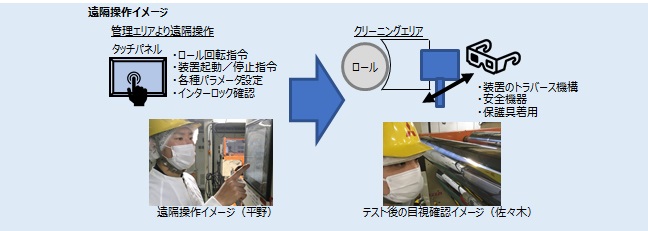

化学プラントでは、各設備のセンサーから収集した情報を、「計器室」に設置されたモニターを通じて、「DCS(Distributed Control System)」と呼ばれるシステムで制御し、データ確認や設備のコントロールをしています。現場の作業員と計器室の担当が無線で通話しながら作業を行いますが、コミュニケーションの円滑性、正確な情報伝達といった面では、現場で行えるほうがより有効性を高められることもあるため、三菱ケミカルは、こうした課題を解決し、さらなる安全性などを追求する「リモートDCS」に取り組んでいます。

■具体的な活動‐従来、離れた計器室でしか見られなかったデータを、設備のそばで見ながら確認

「リモートDCS」は、タブレットやPCなどのモバイルで運転状況のデータを確認し、コントロールすることを可能とするものです。端末を計器室から持ち出し、各設備のプラントのそばで状況を確認することができるため、より確実に、ひいては安全な作業が可能となります。なお、この「リモートDCS」は、遠隔からの操作を可能とする「リモート運転」の礎になる取り組みです。三菱ケミカルでは将来の「リモート運転」の実現も目指しています。

「リモートDCS」で運転状況を確認する様子

三菱ケミカルの茨城事業所は、以前からDCSのリモート化を見越して計器の新設・更新を実施しており、全社に先駆けて取り組んでいます。

DCSをモバイル化して計器室以外から参照できるように、技術開発や設備管理を行う茨城事業所の根岸 照と、プラントの運転や現場管理などの運転実務を行う内埜 哲律といった、異なる担当分野をもつ社員が、お互いの知見を持ち寄りながら、リモートDCSを実際に運用しています。

現在、エチレンプラントおよび酸化エチレンプラントにおいて「リモートDCS」を実装化しています。さらに、今後は、「リモートDCS」の考え方を活かし、圧力や流量を測るセンサーも高度化して、設備運転の効率化や安全・安定性を一層高めて行くように取り組んでいます。

左:根岸 右:内埜

■期待できる事項

設備管理担当と運転管理担当、共通して期待できるのは、同じ情報を実際に見た上で作業ができ、危険性の高い作業も安全に行えることです。設備管理担当としては、設備が健全であるかを現場で分析や調整をできるという作業性と効率性のアップが期待できます。運転管理担当としては、今後、運転の担い手がリタイアに近づき、若手が増える中での、高い運転技術を持つ人材育成にも効果的と期待しています。リモートDCSを使えば、製造現場と計器室で同じ映像を見ながら教えることも可能です。

■テーマに取り組む中での、担当者の感触

―実装化に携わる中で、現場にいながら計器を監視できるようになることで、業務に対する時間の投資が効率的に行えることを体感しています。また、従来とは異なった人材育成の手法としても、有効であることが実感でき、後進を育てるモチベーションもさらに高まっています。

【5】取り組み紹介:異なる場所に勤務する専門家同士が連携し、ビッグデータで測定困難データを推測、作業負荷などを軽減する「AI活用」

■概要・背景

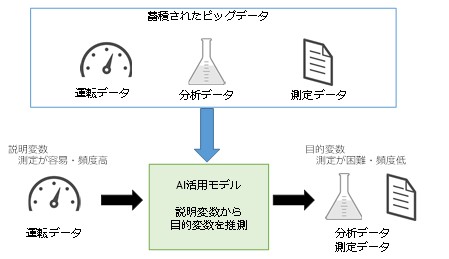

「AI」の定義は幅広く様々な活用の仕方がありますが、三菱ケミカルでは、広義のAI活用としてビックデータを活用し、製造に関するデータを分析・推測する取り組みを進めています。その一例として、茨城事業所におけるポリプロピレン製造に関わる取り組みを紹介します。

三菱ケミカルの茨城事業所では、ポリプロピレンを製造しており、様々な用途に合わせた複数の銘柄を作っています。用途に合わせて製造するために、運転条件を連続的に変化させながら製品の作り方を切り替えます。これに対し、従来は4時間に1回の頻度で人間が品質検査を行い、銘柄がしっかりと切り替わったタイミングを判断していました。一方、銘柄が切り替わるちょうどのタイミングを品質検査で判断するためには分析頻度を上げることになり、作業負荷の増加に繋がっていました。

■具体的な活動‐蓄積したビッグデータで、製品の品質の見込みができるよう検証

この課題を解決するため、これまで蓄積したデータ(ビッグデータ)を活用して、製品の品質をブラウザ上でリアルタイムに監視できるシステムを構築し、現在プラントで試験導入しています。AIが進歩し、ビッグデータでの推測の精度が上がっており、実際に運用することで作業負荷がどの程度削減できるかなどを検討しています。

蓄積したビッグデータでの検証イメージ

実際のプラントに適用させるために、品質検査の値とモデルの推測値が合っているか見比べながら、モデルのチューニングを行っていました。モデルを開発したのは、茨城とは遠隔の福岡事業所に勤務する幸田 奨平。工場での生産性を向上させる技術の開発を担当しており、AIを活用することで、工場に蓄積している多様なデータを解析しています。AIを活用した解析技術は入社後に学び、入社4年目の今では、実装化の最前線であたっています。実際の現場で試行にあたるのは茨城事業所の、宮田 翔司。幸田と連携しながら、作業負荷の状況や高いレベルでの品質管理への貢献など、日々プラントで検証しています。

膨大なデータをどのように活用するかは、まだまだ人間の重要な役割です。異なる場所に勤務する社内の専門家同士が連携し、モデルの精度を上げていったことで、現在では、リアルタイムで製品の品質が推測可能となりました。

左:幸田 右:宮田

■期待できる事項

効率面の向上という点では、試験導入中ではありますが、製品の品質を精度よく予測してくれており、当該プラントでは有効と期待できます。また、意外な面では、どこでもリアルタイムでの監視が可能となるため、工場に勤める人にもテレワークの機会が広がる可能性もあります。

24時間365日稼働をしているプラントにとって、膨大なデータを活用しながらの運転管理や手作業での分析による品質管理には限界があります。AIを使用することにより、社員がなかなか気づけなかった部分も補完され、より高いレベルで安全/安定運転に近づきます。

■テーマに取り組む中での担当者の感触

―今後さらに技術が水平展開できるよう、AIの保守や移管がしやすい、わかりやすい中身にすることを目指しています。より高いレベルでの運転管理及び負荷の軽減ができるこの技術を、運転員含めて多くの社員に使ってもらい、効果を実感してもらうことを目指して日々あたっています。また実際に活用していく中で、私が想定していなかった使い方やメリットが出てくることも期待しています。

<本件に関するメディアからのお問い合わせ先>

三菱ケミカルホールディングス 広報事務局(共同ピーアール内)

担当:阿蘇品、平山

電話:090-8035-1387

FAX:03-4540-8325

E-mail:mchc-pr@kyodo-pr.co.jp